近日,,機械工程學(xué)院魯金忠教授團隊在機械制造領(lǐng)域頂刊《極端制造》(International Journal of Extreme Manufacturing)上發(fā)表了題為“Performance-control orientated hybrid metal additive manufacturing technologies: State of the art, challenges, and future trends”的長篇綜述,。該論文從增材制造領(lǐng)域的發(fā)展歷史,、工藝標(biāo)準(zhǔn)、材料選擇,、趨勢展望等方面做了較為系統(tǒng)的介紹。博士生呂繼銘為第一作者,,魯金忠教授,、羅開玉教授與盧海飛副教授為通訊作者。

由三維模型數(shù)據(jù)直接驅(qū)動生產(chǎn)零件的金屬增材制造技術(shù),,已成為影響第四次工業(yè)革命的十二項顛覆性技術(shù)之一,,在加工周期、材料利用率,、成本,、設(shè)計自由度等方面展現(xiàn)出顯著的優(yōu)勢。然而,單一的增材制造技術(shù)難以滿足復(fù)雜精細(xì)構(gòu)件高質(zhì)量制造需求,,金屬構(gòu)件在連續(xù)加工過程中性能不穩(wěn)定,,如熱循環(huán)累積、內(nèi)部殘余拉應(yīng)力和柱狀晶外延生長,,阻礙其在標(biāo)準(zhǔn)化工業(yè)生產(chǎn)中的廣泛應(yīng)用,,亟需發(fā)展基于性能控制的復(fù)合增材制造(Hybrid Additive Manufacturing, HAM)一體化成形技術(shù)。該技術(shù)通過利用外部能量場或?qū)娱g塑性變形方法,,在金屬增材制造過程中有引導(dǎo)性地調(diào)控熔池熔化,、流動和凝固行為,或改變固化層晶粒成核,、長大及再結(jié)晶過程,,進而實現(xiàn)微觀結(jié)構(gòu)調(diào)控及機械性能強化。

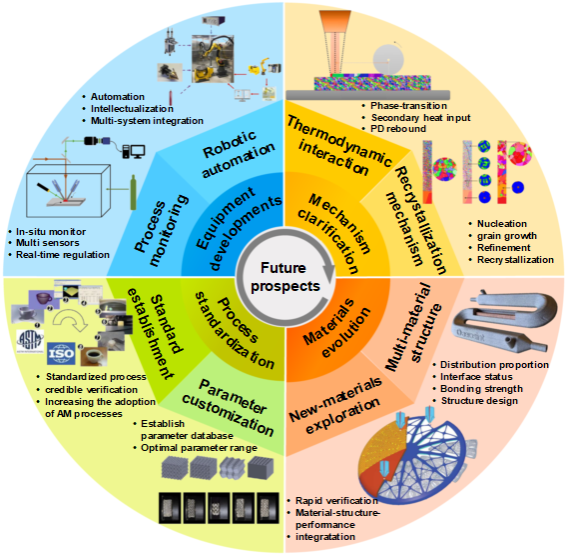

論文全面梳理了基于性能控制的復(fù)合增材制造技術(shù)在殘余應(yīng)力拉-壓轉(zhuǎn)換,、冶金缺陷閉合,、微觀結(jié)構(gòu)調(diào)控、力學(xué)性能改善和各向異性優(yōu)化的原理,,總結(jié)了熔池-能量場耦合及熱-力交互過程中晶粒形核,、生長、再結(jié)晶過程,。最后,,對復(fù)合增材制造技術(shù)在多能場制造、新材料開發(fā),、裝備自動化和加工標(biāo)準(zhǔn)制定等方面面臨的挑戰(zhàn)和發(fā)展趨勢進行了分析和展望,。復(fù)合增材制造技術(shù)為極端服役環(huán)境下復(fù)雜精細(xì)構(gòu)件高性能、高壽命,、以及高可靠性一體化制造提供了一種全新的途徑,。

研究獲得了國家自然科學(xué)基金重點項目(52335008)等資助。(機械工程學(xué)院)

原文鏈接:https://iopscience.iop.org/article/10.1088/2631-7990/ad3315.